Dez. 2, 2024

Mit Standards zu mehr Resilienz und Flexibilität

Wer heute am Markt erfolgreich sein will, braucht Flexibilität und Transparenz in der Produktion, und das zu wesentlich geringeren Kosten als bisher. Doch die Unternehmen aus der Fertigungs- oder der Prozessindustrie sind oft gefangen in den Technologien, die sie einsetzen, und in den damit verbundenen Methoden, Anforderungen und Denkweisen, die zum Teil Jahrzehnte alt sind.

In der täglichen Praxis werden häufig nur punktuelle Optimierungen vorangetrieben, die mitunter aber viel Ressourcen verbrauchen. Zum Beispiel, wenn es darum geht, eine uralte serielle Schnittstelle an einer Maschine zu nutzen, um sie im neuen Vorstandsprojekt zur Einführung von KI zu integrieren. Dann kommt es zu Situationen, die sich mit „Ich habe keine Zeit zum Axtschärfen, ich muss Bäume fällen!“ beschreiben lassen. Wenn sich Unternehmen des herstellenden Gewerbes die Frage stellen „Wir haben uns in der Vergangenheit eine gute Position am Weltmarkt geschaffen, aber was müssen wir tun, um die nächsten Jahre zu überleben?“ ist die Antwort „Prozesse beherrschen, konsequent digitalisieren und Standards nutzen.”

Informationsflüsse schaffen, Silos einreißen

In der Produktentwicklung hat man vor mehr als 30 Jahren begonnen, in Prozessen und Standardisierungsmöglichkeiten zu denken. Erst wenn man seine Prozesse wirklich versteht, kann man anfangen, sie zu optimieren oder durch andere, bessere zu ersetzen. Das war die Geburtsstunde von PLM (Product Lifecycle Management) und begleitenden Methoden, mit massiven Auswirkungen auf die Arbeitsweisen und die eingesetzten IT-Systemen. Damit einher ging die Forderung nach der Etablierung und Einhaltung von Daten- und Prozessstandards. Transformation macht nicht immer Spaß und diese neue Welt ist nicht von alleine entstanden. Aber am Ende des Tages standen strukturierte, durchgängige Informationsflüsse, auch über Unternehmensgrenzen hinweg.

Wenn also Unternehmen mehr Flexibilität und niedrigere Kosten in der Produktion wünschen, müssen sie sich darüber im Klaren sein, welche Ressourcen wie zusammenwirken. Und sie müssen ein natürliches Interesse daran entwickeln, alles so weit wie möglich zu modularisieren und zu standardisieren, und zwar hersteller- und lösungsneutral. Andernfalls wird die Optimierung bestehender heterogener, teilweise herstellerspezifischer Maschinenwelten und traditioneller Automatisierungslösungen zur Qual, und man wird die heute und zukünftig zur Verfügung stehenden Digitalisierungsmöglichkeiten nicht ausschöpfen.

Der Weg zur Software-definierten Fertigung und Produktion

Lösungen zur Software-definierte Produktion stellen eine Alternative zu den traditionellen, ressourcenintensiven und nicht mehr zeitgemäßen Automatisierungstechnologien dar. Sie schaffen Transparenz in der Produktion, Flexibilität in der Nutzung der zur Verfügung stehenden Ressourcen und sie bieten die Möglichkeit, Prozesse im laufenden Betrieb, dynamisch anzupassen. Das sind die Ziele, die Unternehmen erreichen müssen, wenn sie zukünftig weltmarktfähig sein wollen.

Voraussetzung dafür ist ein klares Prozessverständnis. Dazu zählen nicht nur die Wertströme und die dabei aktiven Maschinen und Systeme, sondern auch die Daten, die zwischen den Maschinen sowie zwischen Maschine und Menschen kommuniziert werden. Je mehr Sie diese Prozesse in (Standard-)Modulen und definierten Schnittstellen beschreiben, umso flexibler können Sie in der Produktion agieren. So können Sie sich ein zukunftsfähiges, intelligentes Produktionsnetz schaffen. Ascon Systems kann hier mit seinem Beratungsprogramm Ascon AIM die notwendige Unterstützung bieten.

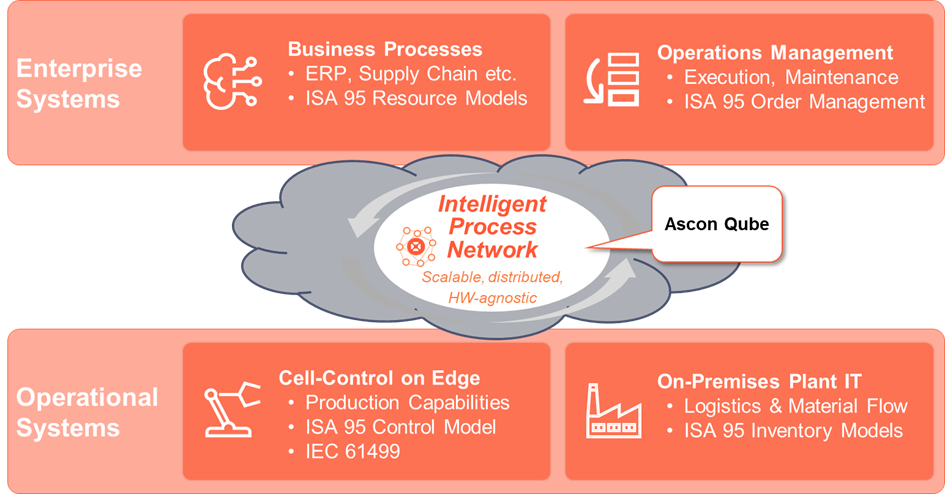

Mit unserer Software Ascon Qube bieten wir eine technische Lösung zur Realisierung der Software-definierten Produktion. Digitale Zwillinge steuern dabei online den Wertstrom in der Produktion. Zur Kommunikation mit den Assets im Betrieb, aber auch mit den IT-Systemen auf Unternehmensebene stellen wir mit unserem Modul „Connectivity“ einen Protokoll-agnostischen Layer bereit, der Informationen einfach zur Verfügung stellt, auch der KI. Unsere Konnektoren für EtherCAT (IEC 61158), OPC UA (IEC 62541), MQTT und viele weitere Standards sorgen dafür, dass IT und OT nahtlos zusammenarbeiten (s. Bild). Wir brechen damit die Silos zwischen diesen Welten auf und bieten unseren Kunden eine Flexibilität und Skalierbarkeit, die sie vorher nicht hatten.

IT-OT-Konvergenz führt zu Datendurchgängigkeit in der Produktion

Software-definierte Produktion ermöglicht durch eine klare Abstraktion und Modularisierung die Flexibilität, die die Produktion der Zukunft braucht (siehe dazu auch Die Evolution der SPS: Was wird das neue Normal?).

Durch die klare Prozessorientierung bietet sie aber auch eine natürliche Brücke hin zu den Datenräumen der Industrie 4.0, allen voran Catena-X bzw. Manufacturing-X oder Process-X. Den technischen Kern bildet hier die Verwaltungsschale (IEC 63278), die Daten und Informationen zu den Assets und Produkten bereitstellt. Lösungen der Software-definierten Produktion sind prädestiniert dazu, diesen Pool kontinuierlich zu befüllen und in den Datenräumen zur Verfügung zu stellen, so z.B produktionsbegleitend beim digitalen Produktpass hinsichtlich der CO2-Emissionen.

Genau wie beispielsweise für die Kommunikation lassen sich aber auch noch ganz andere Standards einfach nutzen und damit Geld sparen. Man muss die benötigten Services und Module nicht neu erfinden. Sie sind schon lange in der ISA-95/IEC 62264 oder der IEC 61499 beschrieben und können wie im Folgenden dargestellt einfach genutzt werden.

Software-definierte Produktion berücksichtigt existierende Standards

In der Produktion der Zukunft, in der Konstruktionsänderungen, Logistik-Updates oder KI-Ergebnisse die Produktion automatisch neu konfigurieren, ist es von entscheidender Bedeutung seine Prozesse zu kennen, Informationen fließen zu lassen und existierende Standards einfach zu nutzen.