Apr 22, 2024

Die Evolution der SPS: Was wird das neue Normal?

Die Entwicklung der Maschinensteuerung schreitet die letzten 100 Jahre stetig voran: Von der mechanischen, über die elektrische und elektronische, bis hin zur Software-basierten und schließlich zu der aktuell diskutierten virtuellen Steuerung. Wie ist der aktuelle Stand? Was fehlt noch, um die immer häufiger geäußerte Forderung nach Möglichkeiten zur Realisierung von Sprunginnovation, Standardisierung und Resilienz zu erfüllen?

Bis in die 1960er Jahre waren Steuerungssysteme in der Fertigungs- und Produktionsindustrie festverdrahtete Relaissteuerungen. Sie waren zwar funktional, aber wenig flexibel und aufwendig in der Änderung und Wartung. Für die Automobilbranche stellte diese Infrastruktur eine massive Einschränkung dar.

Das änderte sich, als Ingenieure 1969 die erste speicherprogrammierbare Steuerung (SPS) entwickelten – und die Automatisierungstechnik durch eine bahnbrechende Innovation revolutionierten. Die Einführung der SPS machte es möglich, Steuerungslogiken softwareseitig zu implementieren und bei Bedarf zu modifizieren. Die SPS konnte die Programmierung, Modifikation und Erweiterung von Steuerungslogiken vereinfachen. Sie bot erstmalig eine hohe Anpassungsfähigkeit an verändernde Produktionsbedingungen.

Über die Jahrzehnte hinweg haben technologische Fortschritte, insbesondere in der Mikroelektronik und der Informations- und Kommunikationstechnologie, die Funktionalität und Leistungsfähigkeit der SPS erheblich erweitert. Aus den anfänglich einfachen Geräten, die primär als Ersatz von Relaislogiken genutzt wurden, bis zu komplexen Steuerungssystemen, mit integrierten Diagnosefunktionen, Netzwerkkonnektivität und der Möglichkeit zur Verarbeitung von Daten in Echtzeit. Diese Evolution spiegelt den technischen Fortschritt wider. Vor allem aber zeigt sie, wie die zunehmende Integration von Produktions- und Informationstechnologien als Software die Grundlage für Industrie 4.0 und die Smart Factory legen.

Virtuelle SPS: Kein Ende, sondern ein Anfang

Die letzte Dekade steht für die zunehmende Virtualisierung von Systemen und Hardware. Die Transformation dahin begann mit der Einführung der Soft-SPS. Sie markiert eine Abkehr von der bisher meist vorherrschenden, festen Verbindung zwischen Steuerungssoftware und Hardware. Durch die Implementierung einer zusätzlichen Software-Schicht, die zwischen der Hardware und dem Betriebssystem eingesetzt wird, ermöglicht die Soft-SPS eine Abstraktion physischer Ressourcen. Damit können Komponenten wie Hardware, Software, Speicher und Netzwerkkomponenten auf virtueller Ebene bereitgestellt und so flexibel von verschiedenen Nutzern gleichzeitig verwendet werden. Auch auf Ebene der Steuerungen spielt die Virtualisierung zunehmend eine wichtige Rolle. Mit der Einführung der Soft-SPS wurde die starre Kopplung von Hardware und Steuerungssoftware aufgetrennt und die Steuerungssoftware auf die Anwendungsschicht eines Betriebssystems gehoben. Die Interoperabilität erhöht sich hierdurch erheblich. Zugleich bleibt je nach verwendetem Betriebssystem eine große Nähe zur Hardware erhalten.

Der nächste Schritt zur vollständigen Virtualisierung von Hardware in der Automatisierungtechnik kommt durch die virtuelle SPS. Im Gegensatz zu den Software-basierten Steuerungen (Soft-SPS) ist eine virtuelle SPS komplett abstrahiert. Die Abstraktion und damit die Virtualisierung der Hardware erfolgt, genauso wie bei anderen IT-Applikationen, mittels Container1 oder Hypervisor2. Die virtuelle SPS „weiß“ nicht, auf welchem Gerät sie läuft. Die Installation der virtuellen SPS erfolgt nicht mehr auf einem Rechner, sondern in einem Container. Auf welchem Rechner der Container dann deployt3 wird, ist für die virtuelle SPS unerheblich. Dies aber nur, solange der Container oder Hypervisor die von solch einer SPS benötigten Schnittstellen zur Hardware in ausreichendem Maße bereitstellt. Ob das Ganze dann in der Cloud, on Edge oder im Datencenter läuft, ist letztendlich unerheblich – abgesehen von den Laufzeiten.

Als Vorteile der virtuellen SPS im Vergleich zu traditionellen Steuerungssystemen der Automatisierungstechnik wie der Soft-SPS wird oft angeführt, dass sie Kosten und Aufwand für Beschaffung, Verdrahtung, Instandhaltung, Ausrollen von Applikationen sowie für die Administration der Geräte spart. Das schont Ressourcen in allen Bereichen und umgeht Lieferengpässe. Natürlich bringen neue Technologien auch Punkte mit sich, die es zu beachten gilt. Gerade Aspekte der IT-Sicherheit und der Safety (siehe IEC 61508: Functional Safety of Electrical/Electronic/Programmable Electronic Safety-related Systems) sind hier von Relevanz.

Einen Blick tiefer unter die Motorhaube

Die gleiche Funktionalität, aber weniger Hardware, dafür mehr virtuell. Software, Cloud-fähig. Das klingt verlockend – und könnte tatsächlich ein Fortschritt sein. Aber es ist eben die gleiche Technologie, sie braucht die gleichen begehrten Fachkräfte, die gleichen Tools, Tests, und sie birgt die gleichen Probleme. Sie bringt aber auch Neues mit sich, was wiederum zu Aufwand und dem notwendigen Einsatz von anders ausgebildeten Fachkräften führt (z.B. IT-Experten).

Und es kommen noch weitere Punkte dazu, die man nicht aus den Augen verlieren sollte:

- Welche Hardware-Anforderungen stellt die virtuelle SPS, die dann irgendwo auf einem Server laufen soll?

- Und wie leistungsfähig ist diese virtuelle SPS dann?

Mitunter wird nämlich nur ein Abbild einer physischen SPS in Software gegossen, das z.B. genauso viel oder so wenig Speicher hat und genauso gut oder schlecht Schnittstellenstandards unterstützt, wie ihre physische Schwester. Es kann zudem auch sein, dass sie auf dem Server, auf dem sie deployt wird, trotzdem enorm viel Speicherplatz verlangt. Das alles gilt es beim jeweiligen Hersteller bzw. Software-Anbieter der virtuellen SPS zu erfragen. Es geht ja meistens nicht um eine einzige SPS, sondern um größere Dimensionen. Und plötzlich wandelt sich das gedankliche Bild vom kleinen Rechner in der Ecke der Halle in ein ausgewachsenes Rechenzentrum, das auch unterhalten werden möchte. Genauso ist es mit Fragen nach vorgesehenen Mechanismen zum zentralen (anstatt Point-to-Point) Deployment oder zum Einspielen von Patches, inklusive den damit notwendig werdenden Tests.

Der konsequent nächste Schritt

Die Vorteile um hinsichtlich Flexibilisierung, Kosten, Umgehung von Lieferengpässen und Resilienz auf Virtualisierung zu setzen, sind unbestritten. Wenn man aber von SPS redet, kommt man um ein Thema nicht herum: die Zykluszeit. Damit einher geht die Echtzeitfähigkeit, also die zugesicherte Bereitstellung von Ergebnissen in einer definierten Zeitspanne. SPS – ob nun Soft-SPS oder virtuelle SPS – arbeiten periodisch sequenzielle Programmanweisungen vollständig ab und liefern Ergebnisse. Das passiert in jedem Zyklus von Neuem. Betrachtet man den Kerngedanken der Automatisierung, also das Abarbeiten von diskreten, sich wiederholenden Schritten, so macht das ja auch Sinn.

Doch die Anforderungen an die moderne Fabrik ändern sich gerade in den letzten Jahren rasant. Natürlich braucht man immer die Fähigkeiten, die eine SPS bereitstellt – gerade im Kontext von Echtzeitanforderungen. Aber die zu automatisierenden Fertigungsprozesse werden komplexer und variantenreicher. Damit steigen die Anforderungen an eine Steuerungssoftware. Es wird immer wichtiger, das Zusammenwirken unterschiedlichster Maschinen und Programme zu orchestrieren, Interaktionen mit KI-basierten Services zu ermöglichen, für mehr Transparenz in und mit anderen Unternehmenssystemen zu sorgen. Hier geht es um die hochperformante und hochparallelisierte Verarbeitung von Massendaten mit überaus komplexen Zusammenhängen. Wie – und warum – soll das auf Basis von SPS möglich werden, die dafür nicht gebaut wurden? Die moderne IT bietet hier effizientere Mechanismen. Es geht im Kern nicht darum, die SPS aus der Fertigung ins Rechenzentrum oder in die Cloud zu verschieben, egal ob physisch oder virtuell. Es geht darum, sie sinnvoll einzusetzen, und sie kombiniert mit IT-Mechanismen zu benutzen, um so der Industrie heute das zu geben, was sie morgen braucht.

Der konsequent nächste Schritt ist dann, die beiden Steuerungsaufgaben – Hardware und Prozess – zu trennen, die heute beide in der SPS programmiert werden. Die SPS steuert weiterhin die Hardware (z. B. Roboter, Maschinen). Aber die Prozesse (wie die Ablauflogik) werden durch effizientere Methoden gesteuert.

Ein Blick auf die moderne Produktionssteuerung

Durch den Automatisierungsstandard IEC 61499 (Standard for Distributed Automation) haben Begriffe wie Objektorientierung, ereignisdiskrete Datenverarbeitung oder Service-orientierte Architekturen in den Reihen der Automatisierer Einzug gehalten. In der betrieblichen Praxis herrscht jedoch immer noch das Denken in den Möglichkeiten von SPS vor.

Stand heute ist es der praktischste Weg, z.B. einem Schweißroboter per SPS zu sagen, wie er einen Schweißpunkt zu setzen hat. Aber muss man ihm über den gleichen Mechanismus auch unbedingt sagen, wo das erfolgen soll? Damit fängt nämlich die Verstrickung an. Produkte ändern sich, oder das Unternehmen möchte unterschiedliche Produktvarianten über eine Fertigungslinie fahren. Gleiches gilt für die Prozesssteuerung. Warum muss man in eine SPS die Logik und/oder das Orchestrieren unterschiedlicher Roboter hinein programmieren? Gibt es dafür auch andere Lösungen, die das mindestens genauso gut machen, Änderungen aber flexibler und einfacher realisieren, damit sich die immer weniger werdenden SPS-Fachkräfte um Wichtigeres kümmern können?

Auch hier greift die Abstraktion: Trennung von Produkt/Prozess und Hardware-Kontrolle.

Genau wie die virtuelle SPS nicht mehr weiß, wo sie läuft, muss ein Schweißroboter doch nur wissen, wie er einen Schweißpunkt zu setzen hat. Die Produkt/Prozess-spezifischen Parameter mit dem „Wo?“ gibt man ihm von Außen mit. Schweißen, oder auch Schrauben, Klemmen, Transportieren, werden zu abstrakten Fähigkeiten, die losgelöst von der ausführenden Maschine einfach in der Fertigung genutzt werden. Der Roboter muss dann auch nichts mehr von hauseigenen Kommunikationsstandards wissen (die bis dato auch noch in eine SPS hinein programmiert werden).

In der modernen Produktionssteuerung werden Fähigkeiten orchestriert, nicht mehr individuelle Maschinen.

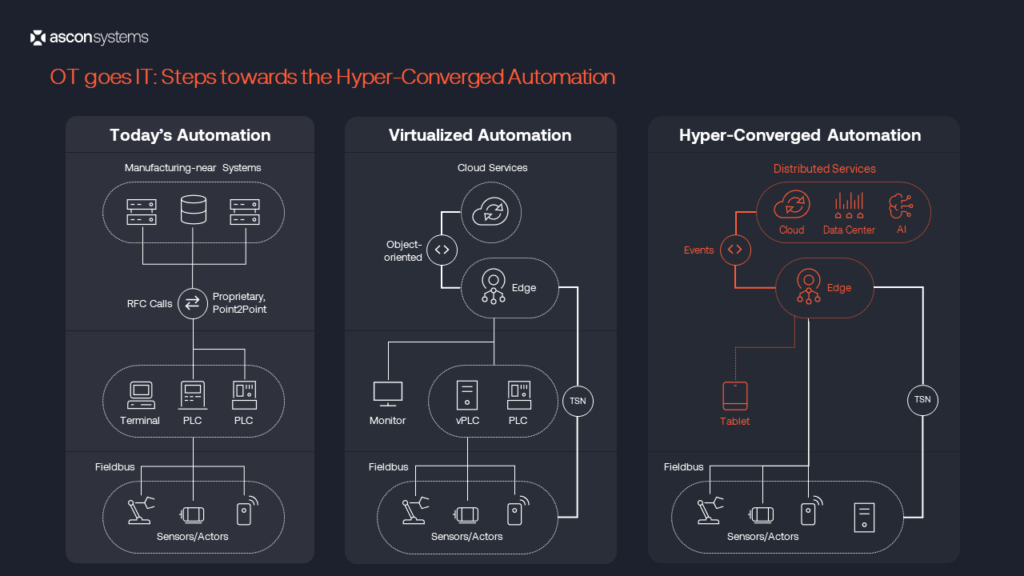

Das verschafft den Unternehmen Spielräume und in hohem Maß Flexibilität und Unabhängigkeit, auch von SPS-Fachkräften. Dazu kommt der Beitrag zur Standardisierung: Kein Zulieferer muss die Hausstandards seines jeweiligen Kunden auf individuelle SPS programmieren. Er liefert, um im Beispiel zu bleiben, nur ein „Ding mit der Fähigkeit Schweißen“. Der Produktionsprozess wird transparent in der IT-Schicht darüber abgebildet. In der IT nennt man derartige Ansätze Hyper Converged Infrastructures (HCI).

Die Evolution der SPS verläuft parallel zu der Entwicklung von Automatisierungslösungen. Starre Modelle werden in Frage gestellt, die Zukunft liegt in IT-OT-Konvergenzen und in der Virtualisierung der Hardware. Um Sprunginnovationen zu ermöglichen und die Anforderungen an eine resiliente Fertigung zu erfüllen, genügt es nicht, die SPS zu virtualisieren. Es gibt derzeit nichts besseres um einer Maschine zu sagen, was sie wie tun soll, als die SPS. Aber für die Flexibilisierung der Auflaufsteuerung, für die Integration mit IT-Systemen und der KI sowie für die Bereitstellung von intuitiv nutzbaren Benutzercockpits sind Lösungen auf Basis hyperkonvergenter Infrastrukturen geeigneter.

Ascon Qube

Ascon Qube ermöglicht die Realisierung von hyperkonvergenten Infrastrukturen. Es ist eine herstellerneutrale Plattform zur durchgängigen Planung, Optimierung und Steuerung industrieller Fertigungsprozesse mittels digitaler Zwillinge. Diese hochperformante Technologie ermöglicht die Flexibilisierung von Fertigungsprozessen, schafft Transparenz und ermöglicht die einfache Integration KI-basierter Copiloten.

roduktionsprozesse planen, überwachen, steuern und optimieren können. Alle Produktionsdatenströme integrieren sich nahtlos in den Digitalen Schatten und bilden die Grundlage für alle Funktionen des Qube. Die Möglichkeit Prozesse zu modellieren sowie zu Orchestrieren machen den Qube zu einer einmaligen Lösung, mit der aktiv in den Steuerungsprozess eingegriffen werden kann, selbst in historisch gewachsenen, heterogensten Infrastrukturen.

Die im Digitalen Schatten reflektierten und kontextualisierten Daten ermöglichen die Verknüpfung von digitalen Zwillingen mit der realen Welt. Sie können die Produktion über eine grafische Benutzeroberfläche (GUI) steuern und Low-Code-Anpassungen an Prozessen und Modellen vornehmen, wodurch die Abhängigkeit von Systemexperten verringert. Analytics-Funktionen generieren wertvolle Erkenntnisse und ermöglichen eine zentrale Dateneinsicht. Auf diese Weise verwandelt der digitale Schatten Fertigungsdaten in die Agilität, die Sie benötigen, um Störungen entgegenzuwirken und dem Markt einen Schritt voraus zu sein.

Weiterführende Erläuterungen und Definitionen:

Wollen Sie mehr erfahren?