Juli 3, 2024

Use Case: Wie digitale Zwillinge dabei helfen, bis zu 29,5 Prozent Energie im Maschinenbau zu sparen

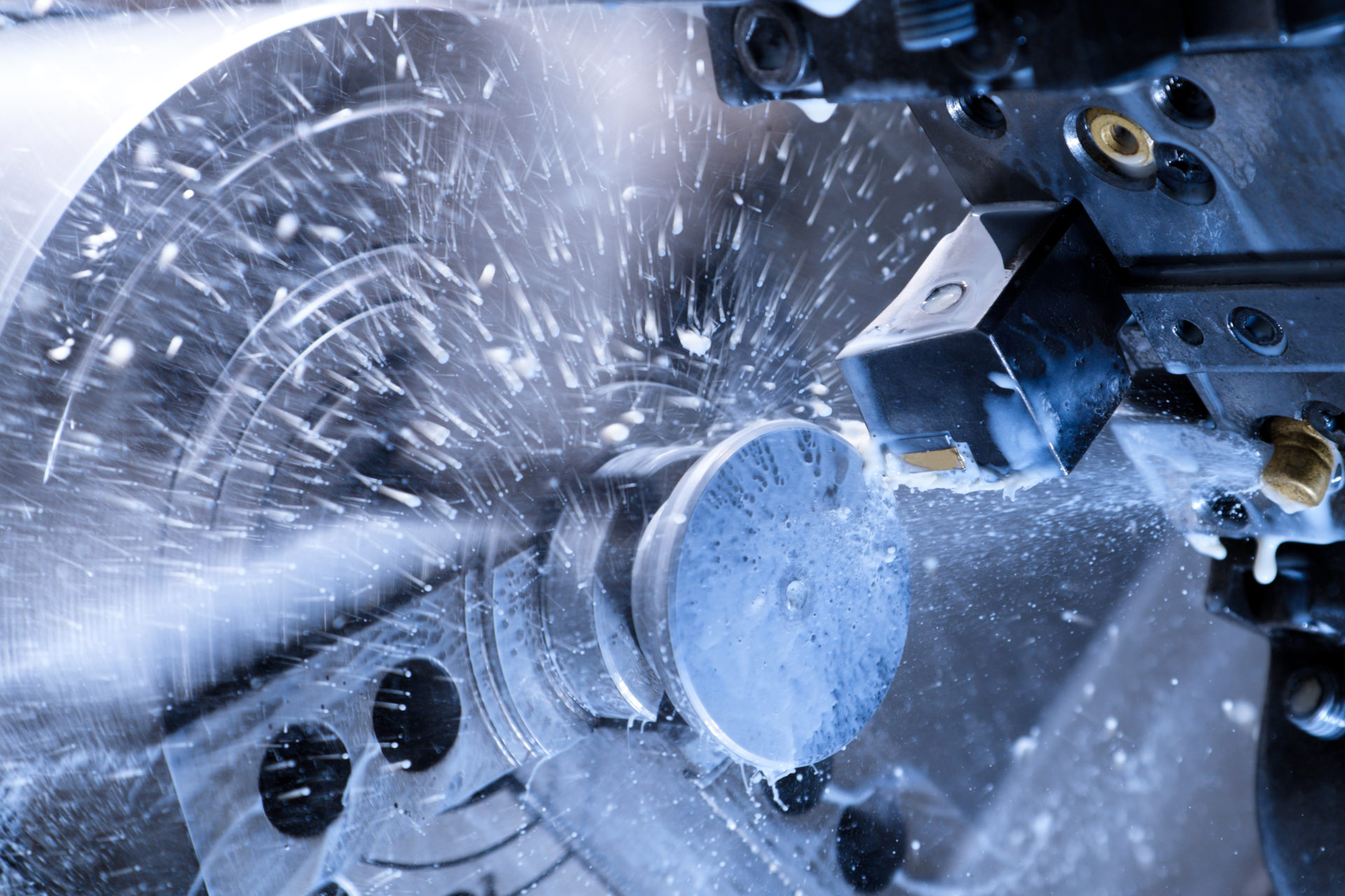

Ein wichtiger Schritt in der Fertigung ist die Zerspanung, das Drehen, Fräsen, Bohren und Schleifen, mit der die Form von Werkstücken verändert wird. Für diesen Prozess werden häufig Kühlschmierstoffe eingesetzt. Aber: Ihre Nutzung ist mit hohen Energiekosten verbunden. So hoch, dass ein Verbund aus Forschung und Wirtschaft – zu dem auch wir gehören – in dem vom BMWK, Bundesministerium für Wirtschaft und Klimaschutz, geförderten Projekt E-KISS Maßnahmen entwickelt hat, mit denen der Energieeinsatz relevant gesenkt und die Produktivität gesteigert werden können. Das Projekt ist jetzt abgeschlossen, die Ergebnisse liegen vor: 29,5 Prozent Einsparungen bei Strom konnte E-KISS erreichen. Die Zahlen beeindrucken und zeigen das Potenzial für Data Science in Kombination mit Retrofit-Maßnahmen.

Die Rahmenbedingungen

Werkzeugmaschinen spielen eine zentrale Rolle in Industrieunternehmen des produzierenden Gewerbes. Die Verkaufserlöse lagen bei 22,9 Milliarden Euro im Jahr 2023 [1] (2022: 20,8 Mrd. Euro). Obwohl es andere Verfahren zur Zerspanung gibt, kommen dafür im produzierenden Gewerbe nach wie vor Werkzeugmaschinen zum Einsatz. Sie werden mit Kühlschmierstoffen betrieben, die zum richtigen Zeitpunkt an der richtigen Stelle in der richtigen Dosierung vorhanden sein müssen. Nur so kann eine hohe und gleichbleibende Qualität erreicht werden. Eine Fertigung mit Werkzeugmaschinen und Kühlschmierstoffen benötigt weitere Systeme. Sie sind zum Teil auch gesetzlich vorgeschrieben, um die Arbeitssicherheit zu gewährleisten. Nimmt man alles zusammen, entsteht eine komplette Anlage mit vielen Komponenten. Sie ist energieintensiv und für durchschnittlich 30 bis 35 Prozent des Energiebedarfs einer Fertigung verantwortlich, auch bis zu 60 Prozent sind möglich [2]. Um diese hohen Zahlen zu senken, hat deswegen ein Konsortium aus Wissenschaft und Wirtschaft das Forschungsprojekt „E-KISS – Betrieb energiebedarfsorientierte Kühlschmierstoffsysteme“ [3] initiiert. Hinsichtlich der Einsparungen verfolgt das Projekt gleich mehrere Ziele. Zum einen sollen Energiebedarfe der gesamten Anlage durch den Einsatz von digitalen Schlüsseltechnologien wie cyber-physische Produktionssysteme und digitale Zwillinge gemessen, dokumentiert und dann reduziert werden. Das Ziel von E-KISS ist, am Ende der Projektlaufzeit eine Verringerung des Energiebedarfs von circa 20 bis 30 Prozent im Vergleich zur Ausgangssituation zu erreichen.

Zum anderen sollen die Kühlschmierstoff-Systeme – zu denen auch die Abluftanlage gehört – angepasst werden und dies bei gleichbleibender oder besserer Prozessqualität, was ebenfalls zu einer Energieeinsparung führt. Nahezu als Nebeneffekt entsteht bei E-KISS, dass der Lebenszyklus von Werkstücken durch die Optimierungen umweltfreundlicher ausgestaltet ist und Unternehmen einen positiven Beitrag zu ihren Klimaschutz- und Nachhaltigkeitszielen erreichen.

Zu den Projektpartnern von E-KISS gehören: Technische Universität Braunschweig (IWF), Robert Bosch GmbH, ONLINE Industrieelektrik und Anlagentechnik GmbH (Online IAT) – und wir, Ascon Systems. Die Expertise verteilt sich dabei auf Sensorik in der Produktion (IWF, Online IAT), Maschinenanwendung (Robert Bosch GmbH, MWS – Unterauftrag) sowie Entwicklung digitaler Modelle und Methoden (Ascon Systems, IWF).

Mit kontextualisierten Daten zu mehr Transparenz entlang des Produktlebenszyklus

Anlagenbetreiber haben meist keine oder nur wenig Transparenz über die Energiebedarfe einzelner Komponenten und Systeme. Dies gilt insbesondere bei Fertigungsprozessen, bei denen mehrere Systeme zusammenarbeiten, wie es bei dem Verfahren der Zerspanung der Fall ist und hier insbesondere bei demjenigen mit Kühlschmierstoffen. Sie werden beim Schleifen eingesetzt, damit durch die Schleifwärme nicht zu viel Verschleiß und damit Ausschuss am Werkzeug entsteht. Diese Prozesse brauchen viel Energie. Die Nutzung lässt sich effizienter gestalten, wenn intelligente Steuerungen und Regelungen eingesetzt und über Retrofit-Maßnahmen in die bestehenden Systeme integriert werden. Retrofit bezeichnet hierbei diejenigen Anpassungen an bestehenden Maschinen und Betriebsmitteln, die nicht komplett erneuert, sondern durch Verbesserungen und Erweiterungen fit für die vernetzte Produktionsumgebung gemacht werden.

Der Start für das Forschungsprojekt E-KISS fiel mit der Konzeption und dem Aufbau eines cyber-physischen Produktionssystems. Das physische Referenzsystem bildet dabei den Ist-Zustand und die Besonderheiten einer realen Schleifmaschine ab, wie sie in der TU Braunschweig für das Projekt aufgestellt wurde. Der Cyber-Raum umfasst Komponenten zur Modellierung und Simulation, wozu neben Sensoren auch unser digitaler Zwilling gehört. In dieser Umgebung werden die Daten des physischen Systems erfasst, aufbereitet und für die Entscheidungsfindung interpretiert. Im ersten Schritt erfolgt der Aufbau einer Messinfrastruktur, mit der informationstechnischen Vernetzung, Berücksichtigung von verschiedenen Zerspanungsprozessen und der Steuerung und Regelung des Gesamtsystems. Zum Projektstart wurden Schleifversuche durchgeführt, die die Schleifbedingungen und Energiebedarfe der Maschine unter konventionellen Bedingungen erfassen und widerspiegeln.

Digitaler Zwilling: Daten ändern Realitäten

Unser Schwerpunkt in dem Forschungsvorhaben liegt in den Leistungen des digitalen Zwillings. Er schafft das vollständige digitale Modell der Anlage mit ihren Eigenschaften, Zuständen, Abhängigkeiten und dem Verhalten der Systeme untereinander und sorgt so für ein Gesamtbild über die realen Systeme. Der digitale Zwilling ist tief mit den einzelnen Systemelementen vernetzt. Zugleich haben wir gemeinsam mit der TU Braunschweig die datenbasierte Modellierung des Systems übernommen. Mit dem Fokus und der Zielsetzung auf Energieeinsparungen in der Kühlmittelversorgung war es besonders wichtig, die Daten über Prozesse, Werkzeuge und Werkstücke aufzunehmen und Änderungen kontinuierlich festzuhalten. Wir wollten so Transparenz über die Prozesse und die zugrundeliegenden Daten erreichen, Regelparameter identifizieren und im späteren Verlauf den Betrieb auf physischer Ebene anpassen.

Als Grundlage für E-KISS entstand ein virtuelles Gesamtmodell der Werkzeugmaschine und des Kühlschmierstoffsystems, in dem die Daten echtzeitnah zusammenlaufen. Die aktuellen Messwerte und Anlagensignal werden über ein Dashboard live visualisiert. Auf dieser Basis konnten wir Ansätze und Methoden zur Optimierung des Energieverbrauchs entwickeln.

Alle erfassten Daten gehen in die digitale Akte ein, so dass sie zukünftig und in ihrem semantischen Kontext zur Verfügung stehen.

Die Besonderheit unseres digitalen Zwillings ist, dass er zum einen ein digitales Replikat schafft. Zum anderen ermöglicht er eine bidirektionale Kopplung mit der realen Anlage. Sie sorgt dafür, dass der digitale Zwilling Daten in Echtzeit von der Anlage bekommt auch Daten an die Anlage zurücksenden kann, die das Verhalten des gesamten Systems beeinflusst. Und genau darum geht es bei E-KISS.

29,5 Prozent Einsparungen bei Strom

Für die Berechnungen, ob und wenn ja, wie sich die Effizienz verbessert hat, wurde als Basis ein 2-Schichtbetrieb mit 4.160 Betriebsstunden pro Jahr genommen, wovon 27 Prozent auf direkte Bearbeitung, 28 Prozent auf die Einstellungszeit sowie 45 Prozent auf die Wartezeit entfallen. Der zugrundeliegende Strompreis liegt bei 0,2446 Euro pro Kilowattstunde.

Die Optimierungen erfolgten über direkte Energieeinsparungen durch Abschaltungen von Maschinen in Ausfall- und Wartezeiten, eine Anpassung des Prozesses durch eingebrachte Sensorik, Werkstücke für eine bessere Produktivität und die vollständige Integration des digitalen Zwillings inklusive der intelligenten Anpassung der identifizierten Regelparameter.

Unter diesen Voraussetzungen liegen die Energieeinsparungen bei 29,5 Prozent, was 13.590 Kilowattstunden und 3.324 Euro pro Jahr und Maschine an Einsparungen entspricht.

Aus der Modellumgebung in die Praxis: Nachdem die Tests den Erfolg des Forschungsvorhaben bewiesen haben, hat das Konsortium im letzten Schritt des Projekts ein identisch aufgebauter Prototyp in einer realen Umgebung implementiert. Konkret wurden die Inhalte in ein KMU aus dem Bereich Metallverarbeitung überführt und dort an einer Fräsmaschine angedockt. Die Unterschiede zu der Forschungsumgebung bestanden in der physischen Umsetzung und den spezifischen Anforderungen der Anlage. Die Ergebnisse waren reproduzierbar, sie unterstreichen die in der Modellumgebung erlangten Erkenntnisse, wenngleich mit anderen Daten.

Fazit

Das Forschungsvorhaben zeigt, dass Data Science zu Erkenntnissen über tatsächliche Verbräuche von Energie aber auch von Material führt. In Kombination mit Retrofit-Maßnahmen – zu denen mehr und bessere Sensoren genauso gehören, wie einzelne Komponenten der Werkstücke – tragen die Daten dazu bei, dass Unternehmen tatsächlich effizienter mit Ressourcen umgehen können. Sie schonen die Umwelt und sparen Kosten. Die Forschung lässt sich gut und unkompliziert in die Praxis übertragen.

[1] Umsatz im deutschen Maschinenbau nach ausgewählten Sektoren in den Jahren 2022 und 2023 https://de.statista.com/statistik/daten/studie/173637/umfrage/branchenumsatz-des-maschinenbaus-in-deutschland-nach-sektoren/

[2] Li, W., Zein, A., Kara, S., Herrmann, C., 2011. An Investigation into Fixed Energy Consumption of Machine Tools, in Glocalized solutions for sustainability in manufacturing: Proceedings of the 18th CIRP International Conference on Life Cycle Engineering, Technische Universität Braunschweig, Braunschweig, Germany, May 2nd - 4th, 2011, Springer, Berlin, Heidelberg, p. 268.

[3] Förderkennzeichen: 03EN2037A, B, D, E

Lektüretipps: